1. 지능형: AI와 머신 러닝이 전체 프로세스 최적화를 지원합니다.

- 적응형 가공

- AI 알고리즘은 절삭력, 진동, 온도 등의 데이터를 실시간으로 분석하고, 이송 속도와 스핀들 속도를 동적으로 조정하여 공구 마모를 줄이고 가공 정확도를 향상시킵니다.

- 사례 연구: 지멘스는 공구 수명을 예측하고 조기 경고를 제공하는 AI 기반 제어 시스템을 개발하여 가동 중지 시간을 30% 줄였습니다.

- 프로세스 매개변수 최적화

- 머신 러닝 모델은 심공 드릴링 시 칩 배출 전략 최적화와 같은 과거 가공 데이터를 기반으로 최적의 절삭 시나리오를 생성합니다.

- 결함 예측 및 보상:

- 디지털 트윈 기술과 결합하여 가공 중에 발생할 수 있는 왜곡이나 오류를 시뮬레이션하여 툴 경로를 사전에 보정합니다.

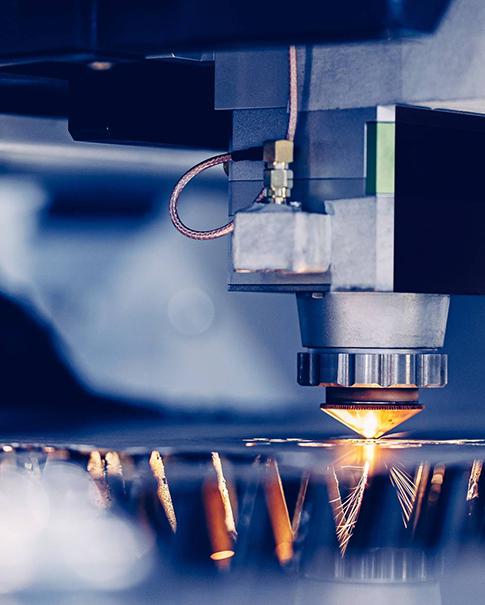

2. 하이브리드 제조: 첨가 및 삭감 기술의 원활한 통합

- 3D 프린팅 + CNC 복합 가공

- 적층 제조(예: 금속 3D 인쇄) 빠른 프로토타입 제작 복잡한 구조의 경우, 표면 마감과 허용 오차 제어를 위한 CNC 정밀 가공이 필요합니다.

- 대표적인 사례: DMG MORI의 LASERTEC 3D 시리즈는 "인쇄 + 밀링"을 결합했습니다.

- 그래디언트 소재 가공

- 다중소재 3D 프린팅과 CNC 기술을 결합하여 지역적 성능 차이가 있는 부품(예: 내마모성 표면 + 경량 코어)을 제조합니다.

3. 초정밀 가공: 나노미터 정밀도의 돌파구

- 마이크로나노 프로세스gn 기술

- 5축 연동 나노머신 툴로 가공 가능 광학 렌즈, MEMS 센서표면 거칠기가 Ra 1 nm 이하인 것 등.

- 적용분야 : 반도체 리소그래피 기계 부품, 의료용 마이크로로봇 부품.

- 추가 도구 및 냉각 기술

- 다이아몬드 코팅 공구, 실리콘 카바이드 세라믹과 같은 가공이 어려운 소재의 효율적인 절단을 위한 저온 액체 질소 냉각 기술.

4. 녹색 제조: 에너지 절약과 환경 보호가 핵심 지표가 되었습니다**

- 건식 절단 및 최소량 윤활(MQL):

- 절삭유 사용량을 90%까지 줄이고, 폐액 처리 비용과 환경 오염을 줄입니다.

- 에너지 회수 시스템

- 공작기계 제동 에너지는 전력망으로 피드백되어 에너지 소비를 15%~20% 절감합니다.

5. 유연한 제조: 소량 생산 및 다양한 품종에 대한 효율적인 대응

- 모듈식 기계 설계:

- 다양한 부품 가공 요구 사항에 맞춰 스핀들, 공구 매거진 및 고정 장치를 빠르게 교체할 수 있습니다.

- 클라우드 협업 생산

- 산업 인터넷 플랫폼을 통해 처리 프로그램을 원격으로 발행하고 전 세계 공장 장비의 상태를 모니터링할 수 있습니다.

- 사례 연구: FANUC의 FIELD 시스템은 다중 브랜드 장치 상호 연결을 지원합니다.

- 디지털 트윈 기반 전환:

- 가상 시운전 기술은 생산 전환 시간을 50% 이상 단축시켜 특히 의료장비의 맞춤형 생산에 적합합니다.

6. 인간-로봇 협업: 자동화에서 자율성으로**

- 협동 로봇(Cobot) 통합:

- 로봇은 적재 및 하역, 테스트를 담당하고, CNC 공작 기계는 고부가가치 가공에 집중하며, 사람과 기계의 협업을 통해 효율성이 향상됩니다.

- 적용분야: 자동차 부품 생산 라인은 하루 24시간 무인으로 운영됩니다.

- AR/VR 지원 운영 및 훈련

- 증강 현실 안경은 작업자가 복잡한 기계 작업을 빠르게 익힐 수 있도록 안내하여 교육 주기를 단축시킵니다.

- 자율적 의사결정 시스템

- 엣지 컴퓨팅을 기반으로 한 실시간 데이터 처리를 통해, 기계가 독립적으로 툴 경로를 선택하거나 유지 관리를 요청할 수 있습니다.

태그 :